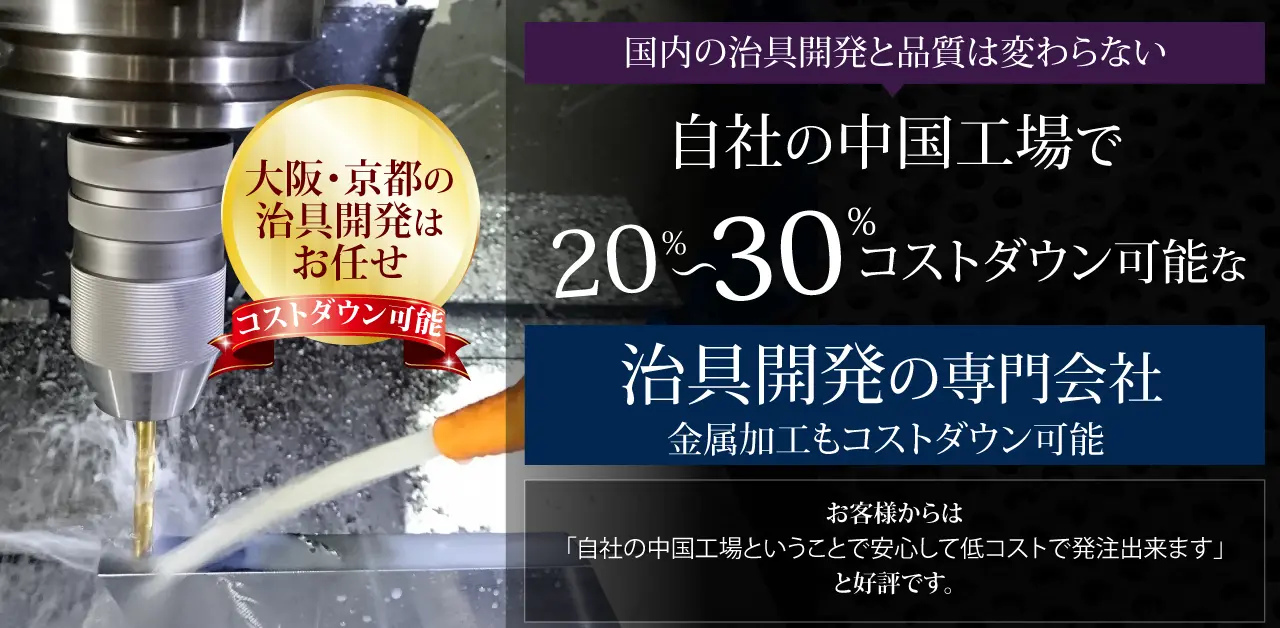

挿入治具の設計は日本で行い、製作は自社の中国工場で行うことでコストダウンします。生産ラインの自動化・省力化をサポートします。

1.最新NEWS:2025年3月 関西の上場企業と直接取引開始

2.これまでの治具開発の外注会社の高齢化により、新規取引が増えています。

京都の製造工場向けに挿入治具を設計製作します

|  |  |

| 日本国内で設計 大手製造メーカーで設計担当をしていた日本人スタッフが日本国内で設計を行います。 | 中国で製造 試作から製造まで、自社の中国工場で行うことでコストダウンが可能です。 | 日本国内でサポート 納品後のサポートも日本国内から行いますので、コストダウンと安心感を両立しています。 |

京都の挿入治具の製作がコストダウンできる理由とは?

最大のコストがかかる試作・製造部分を自社中国工場で担当するために、大幅なコストダウンが可能になりました。

- ヒアリング

- 担当者よりご連絡させていただき、現状の確認やお客様の要望などをお伺いいたします。

- ご提案・お見積り

- ヒアリングした内容を元にお客様にベストなプランとお見積りをご提案させていただきます。

- ご契約・発注

- 秘密保持契約など、発注に際して必要な契約をいたします。

- 貴社で打ち合わせして治具設計

- 大手メーカーでの経験豊富な担当者が直接設計を行います。直接打ち合わせをして設計を進めます。

- 中国での部品製造でコストダウン

- コストのかかる試作・製造は中国の自社工場が担当いたします。 1品から可能なの試作から量産までお任せ下さい。

- 日本で組立して品質確保

- 組立は設計者が自ら行い、高品質な治具を完成させます。

- 確認・納品

- 成果物に対して、ご確認いただきます。必要に応じて修正を行い、納品となります。

- ご入金

- 請求書を発行させていただきますのでご入金願います。 初めてのお取引の場合には、前金の場合もございます。

|  |  |

|  |  |

|  |  |

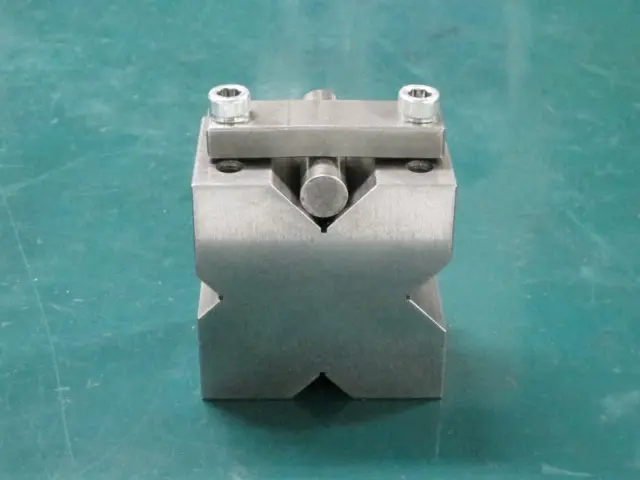

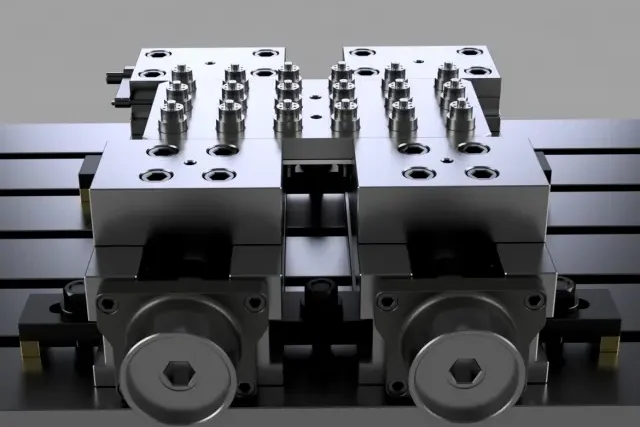

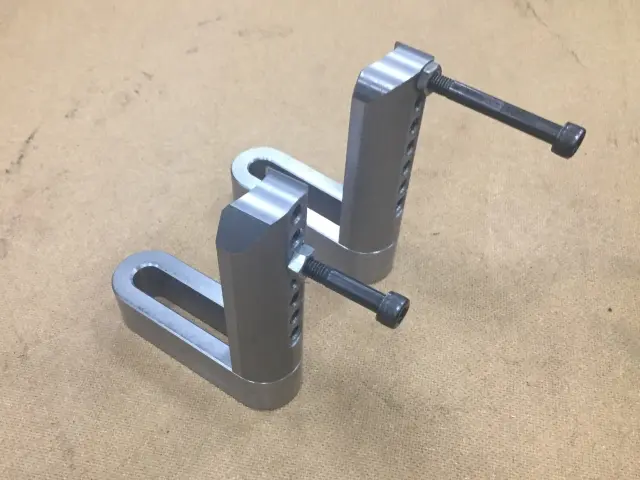

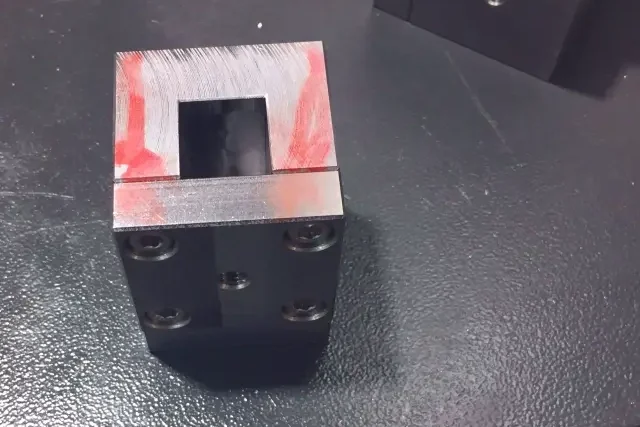

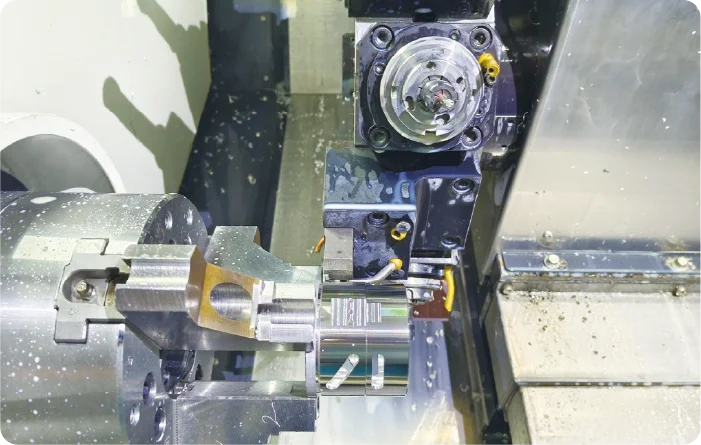

| ※非公開案件のためイメージ画像 |

京都の挿入治具の設計専任者からご挨拶

長年にわたり大手のメーカーで設備・治工具の開発・設計等を担当し、製作・品質性向上・リードタイムの短縮等に貢献してまいりました。この度、特定大手メーカーでのノウハウを、広く一般製造工場様に役立てる機会をいただきました。

人材不足もあり、工場の生産性向上などをお考えの担当者様からのご相談をお待ちしております。設計だけでも可能ですし、製造までの場合には自社の中国工場でリーズナブルに製造もできます。

設計後のコストダウン開発

設計後には、自社の中国工場でコストダウンして試作・開発ができます。

もちろん、すでに図面がある場合には試作・製造だけでもご利用いただけます。

①

自社の中国工場

| 自社の中国工場だから最後までお付き合い 全ての見積もり、加工、再加工依頼、緊急案件などへの柔軟な対応が可能です。 |

②

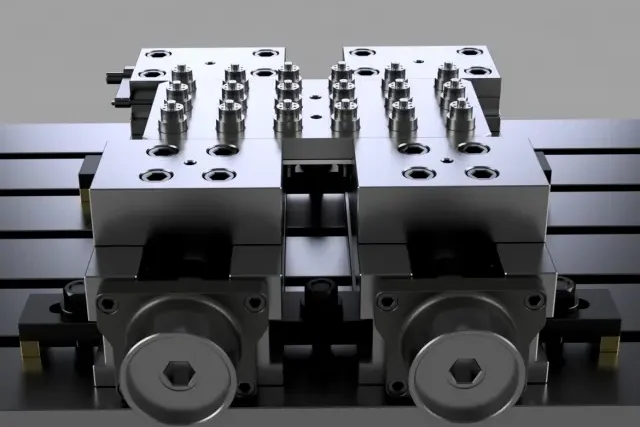

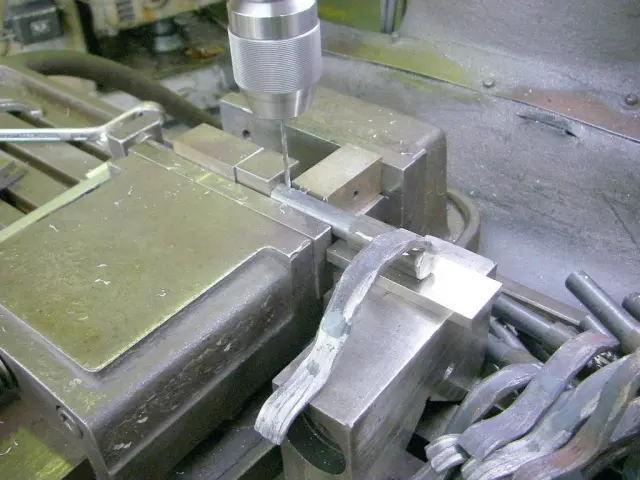

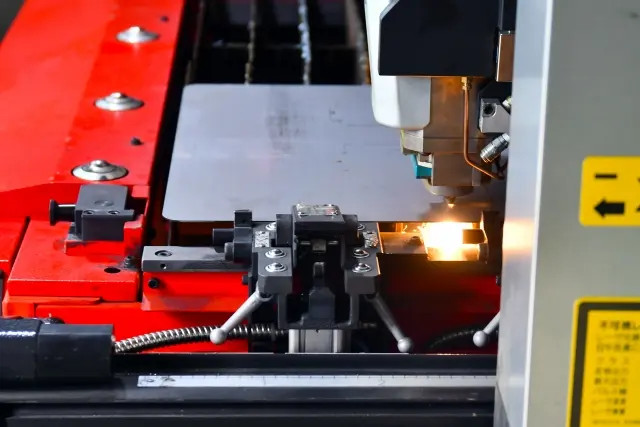

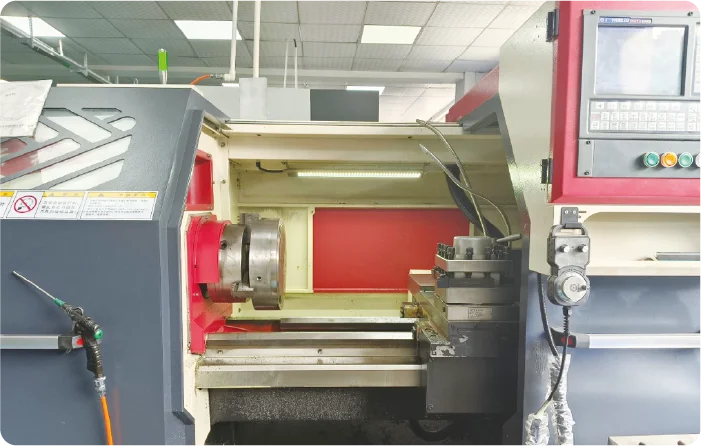

充実設備でどんな図面・治具製造にも対応

|  |

|  |

| 設備一覧 | 台数 | 最大 |

|---|---|---|

| マシニングセンター 工程 | 17台 | 最大 900×600×600 |

| NC旋盤 | 8台 | 最大 外径300 |

| 複合機 | 2台 | |

| ワイヤー放電加工機 | 23台 | |

| 成型研磨機 | 12台 | 最大 1,000×500 |

| 大型平面研磨機 | 3台 | |

| 汎用フライス | 12台 | |

| 汎用旋盤 | 9台 | |

| 円筒研磨機 | 3台 |

③

検査体制が充実

| 一般的な日本企業以上に検査人数を確保して高品質を確保しています。 【出荷検査体制】 全数・全箇所測定 (量産品は抜き取り検査) 【検査能力】 日/80~100枚図面検査 (月/2000枚以上対応) |

④

対応可能の金属が多い

| 金属ならほとんど対応が可能です。 金属・樹脂・鉄・超硬・真鍮・アルミ・銅金属・POM・PEEK・アクリル・テフロン・モリブデン・ハステロイ・ステンレス・MCナイロン・セラミックス |

⑤

日本国内製造にも対応

| 関西の協力工場ネットワークで国内生産も 国内対応が必要なお客様には、関西の協力工場のネットワークを活用して加工できます。 |

弊社について

代表よりご挨拶

代表の私は、中国国内の工場で長年の現場経験、指導経験を重ねてまいりました。現在、中国工場の加工技術は飛躍的に向上し、分野によっては日本よりも最新設備と高精度を実現しています。しかし、中国の工場への発注はコミュニケーションの違いや品質のばらつきでトラブルになることも多く、過去に苦い経験をした日本のメーカー様も多くいらっしゃいます。

「日本の治具開発と同じように、日本で設計して中国の工場に発注できることを伝えたい」そんな思いで事業を行っています。それに加え、関西での工場ネットワークが強いため、国内製造のご要望や何社も関わることになる難加工もワンストップで弊社にお任せ頂けます。

治工具開発の専任者からご挨拶

長年にわたり大手のメーカーで設備・治工具の開発・設計等を担当し、製作・品質性向上・リードタイムの短縮等に貢献してまいりました。この度、特定大手メーカーでのノウハウを、広く一般製造工場様に役立てる機会をいただきました。

人材不足もあり、工場の生産性向上などをお考えの担当者様からのご相談をお待ちしております。設計だけでも可能ですし、製造までの場合には自社の中国工場でリーズナブルに製造もできます。

会社概要

| 会社名 | 株式会社日本錦源精工 |

| 所在地 | 〒630-8135 奈良市大安寺西3丁目11-14 (マップ) |

| TEL | 0742-32-1287 担当直通電話:080-4118-2599 |

| FAX | 0742-32-1288 |

| 代表取締役 | 三輪 卓司 |

| 設立 | 2018年3月12日 |

| 資本金 | 500万円 |

| 従業員数 | 5名 |

| 取引銀行 | 大和信用金庫 JR奈良駅前支店 三井住友銀行 大和支店 |

| 関連会社 | 中国工場 東莞市錦沅五金有限公司 広東省東莞市虎門鎮路東社区新圓北2路7号3楼 |

| 営業時間 | 9:00~17:30 |

| 休日 | 土・日・祝日 |

中国工場マップ

|  |

中国工場 東莞市錦沅五金有限公司 広東省東莞市虎門鎮路東社区新圓北2路7号3楼

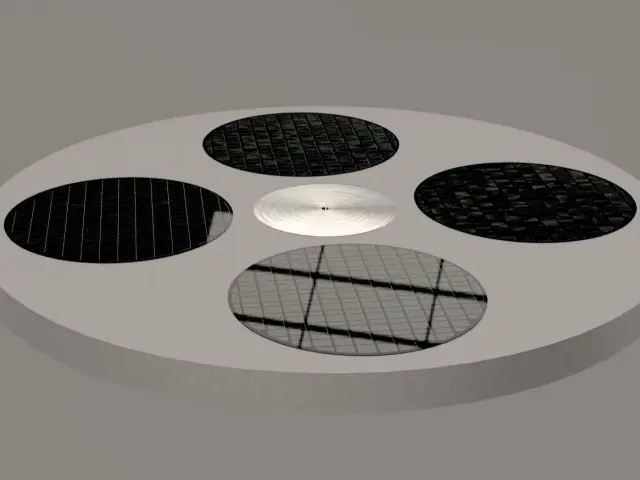

中国工場のある東莞市は、工業の発展とともに成長してきた都市であり、世界的な製造業の中心地の一つとして注目されています。

| 産業 | 東莞は自他共に認める中国最大の「工場地帯」と言えます。改革開放前は、赤土が広がる貧しい農村でしたが、広州と深圳、香港の中間に位置するため、1980年代末から香港企業や台湾企業の委託加工先や工場建設の好適地として、衣料品、日用雑貨、玩具、電子製品、パーソナルコンピュータまで、重工業以外の各種工場が林立する工業地帯に変貌しました。特に、パソコン部品は世界の供給拠点として重要な地位を占めています。唐代の757年に、番禺(広州)の東にある「莞草」(イグサ)の産地として「東莞」と名付けられました。 |

初回無料ヒアリング、お問合せ

電話、FAX、メールのいずれかでお気軽にお問い合わせが可能ですが、できる限り細かなニュアンスが伝わりやすい電話をご利用くださいませ。

メールでお問い合わせの場合

プライバシーポリシー

株式会社日本錦源精工(以下、当社)は、個人情報を保護することが事業活動の基本であるとともに社会的責務であると考えております。 この責務を果たすため、当社は以下の方針に従って、個人情報の保護に努めます。

1.個人情報の取得

当社は、お客さまから個人情報を取得する場合、あらかじめ利用目的・お客さまに対する当社の担当窓口をお知らせしたうえで、適切な方法にて取得します。

2.利用目的

当社は、お客さまから取得した個人情報をあらかじめお知らせした利用目的に限定して利用し、 この範囲を超えて利用する場合には、法令にて許されている場合を除き、事前にお客さまの同意を 得ることとします。

3.管理

当社は、お客さまから取得した個人情報を適切な方法で管理します。

また、法令にて許されている場合を除き、お客さまの個人情報をお客さまの同意を得ることなく第三者に開示・提供しません。

4.お問い合わせ

当社は、お客さまがお客さまの個人情報の照会・訂正・削除などを希望される場合には、お客さまご本人であることを確認した上で、合理的な範囲で速やかに対処します。

5.法令遵守、改善

当社は、個人情報保護関連法令・規範を遵守するとともに、当社内の個人情報保護に関する取り組みを継続的に見直し、適宜その改善・向上に努めます。

京都の製造工場向け挿入治具のメリット

挿入治具は、部品を正確な位置に挿入する作業を効率化し、品質を向上させるために使用される工具です。以下に、挿入治具のメリットを詳細にまとめました。

| メリット | 詳細 |

|---|---|

| 作業精度の向上 | |

| 正確な位置決め | 部品を正確な位置に挿入できるため、位置ずれや挿入不良を減らすことができます。 |

| 均一な挿入深さ | 部品の挿入深さを均一に保つことができ、製品の品質を安定させます。 |

| 作業効率の向上 | |

| 作業時間の短縮 | 部品の挿入作業をスムーズに行うことができ、作業時間を短縮できます。 |

| 繰り返し作業の効率化 | 同じ作業を繰り返す場合に、治具を使用することで効率的に作業を進めることができます。 |

| 作業者の負担軽減 | |

| 作業負担の軽減 | 部品を挿入する際の力や角度を調整する手間を減らし、作業者の負担を軽減します。 |

| 安全性の向上 | 部品の挿入時に手や指を挟むなどの事故を防止することができます。 |

| 品質の安定化 | |

| 製品品質の均一化 | 挿入位置や深さが均一になることで、製品品質のバラつきを抑え、安定した品質を確保できます。 |

| コスト削減 | |

| 不良品発生の抑制 | 挿入不良による不良品の発生を抑制し、材料費や手戻りコストを削減します。 |

| 作業者の教育コスト削減 | 挿入作業の標準化により、作業者の教育コストを削減できます。 |

京都の製造工場向け挿入治具の設計手順

挿入治具の設計図面は、部品を正確かつ効率的に挿入するための治具を製作するための重要な書類です。以下に、挿入治具設計図面の書き方の手順を詳細にまとめました。

| 手順 | 内容 |

|---|---|

| 1. 情報収集 | ・被挿入物の図面、公差、材料、表面処理などを確認する。 |

| ・挿入治具に求められる機能を明確にする。(位置決め、固定、挿入方法など) | |

| ・挿入回数、挿入速度、作業者のスキルレベルなどを考慮する。 | |

| 2. 設計 | ・3D CADを用いて、挿入治具の形状、寸法、材料などを設計する。 |

| ・シミュレーションを行い、干渉や強度などを確認する。 | |

| ・挿入対象物との干渉、挿入方法などを設計する。 | |

| 3. 材料選定 | ・治具の機能、強度、耐久性、コストなどを考慮し、最適な材料を選択する。 |

| ・一般的に使用される材料としては、S45C、SKH51、ステンレス、樹脂などがある。 | |

| ・環境条件(温度、湿度、薬品など)を考慮する。 | |

| 4. 加工方法の選定 | ・設計図に基づいて、CNC加工機、ワイヤーカット放電加工機などを使用して、治具を加工する。 |

| ・必要な公差、表面粗さなどを考慮して加工方法を選択する。 | |

| 5. 図面作成 | 3Dモデルから、必要な図面を作成する。 |

| ・部品図:各部品の形状、寸法、材料などを詳細に描く。 | |

| ・組立図:部品の組立順序と方法を示す。 | |

| ・配置図:治具の全体図と挿入対象物との配置関係を示す。 | |

| 6. 寸法記入 | 全ての寸法を正確に記入する。 |

| 公差を明記する。 | |

| 7. 特記事項 | 表面処理、熱処理、材料の硬度など、特別な指示事項を記入する。 |

| 8. 図面チェック | 設計者自身、または他の担当者と図面をチェックし、誤りを修正する。 |

| 9. 図面承認 | 関係者全員が承認し、図面を確定する。 |

京都の製造工場向け挿入治具に使用される材料の詳細

挿入治具の材料選定は、治具の機能、耐久性、コスト、加工性などを総合的に考慮して行う必要があります。以下に、一般的な挿入治具に使用される材料とその特徴をまとめました。

| 材料 | 特徴 | 適用例 | 注意点 |

|---|---|---|---|

| 金属 | |||

| 鋼 | 高強度、高剛性、加工性が良い。 | 位置決め治具、固定治具、ガイドなど | 熱処理により硬度や強度を向上させることができる。 |

| ステンレス鋼 | 耐腐食性、耐熱性に優れる。 | 精密部品の挿入治具、クリーンルームで使用する治具など | 磁性体であるため、磁石を使用する場合は注意が必要。 |

| アルミ合金 | 軽量、加工性が良い、腐食に強い。 | 搬送治具、軽量な治具など | 強度が鋼に比べて低い場合がある。 |

| 樹脂 | |||

| アクリル | 透明性が高く、加工しやすい。 | 光学部品の挿入治具、位置確認用治具など | 耐熱性が低い。 |

| ポリカーボネート | 耐衝撃性、耐熱性に優れる。 | 保護カバー、筐体など | 紫外線に弱いため、屋外での使用には注意が必要。 |

| ナイロン | 耐摩耗性、自己潤滑性がある。 | 滑り止め、ガイドなど | 吸湿性があり、寸法変化を起こす場合がある。 |

| POM(ポリアセタール) | 耐摩耗性、耐薬品性に優れる。 | 精密部品の挿入治具、摺動部など | |

| エポキシ樹脂 | 硬度が高く、寸法安定性に優れる。 | 精密部品の挿入治具、接着固定用治具など | |

| その他 | |||

| 木材 | 加工が容易、安価。 | 簡易的な治具、試作品など | 強度が低く、湿気の影響を受けやすい。 |

材料選定のポイント

- 強度: 挿入時にかかる力に耐えられる強度があるか。

- 剛性: 変形しにくく、精度を維持できるか。

- 加工性: 切削加工、溶接、成形などの加工が容易か。

- 耐摩耗性: 繰り返し使用に耐えられるか。

- 耐食性: 使用環境(湿度、温度、薬品など)を考慮し、腐食に強い材料を選ぶ。

- 耐熱性: 高温環境で使用する場合、耐熱性のある材料を選ぶ。

- コスト: 材料費、加工費を考慮する。

- 重量: 軽量化が求められる場合は、アルミ合金や樹脂を選ぶ。

- 寸法安定性: 精密な挿入が求められる場合は、寸法安定性の高い材料を選ぶ。

京都の製造工場向け挿入治具製作ステップ

挿入治具は、部品を正確な位置に挿入する作業を効率化し、品質を向上させるために使用される工具です。以下に、挿入治具の製作ステップを詳細にまとめました。

| ステップ | 内容 | 詳細 |

|---|---|---|

| 1. 要求仕様の明確化 | ・被挿入物の図面、公差、材料、表面処理などを確認する。 | |

| ・挿入治具に求められる機能を明確にする。(位置決め、固定、挿入方法など) | ||

| ・挿入回数、挿入速度、作業者のスキルレベルなどを考慮する。 | ||

| 2. 設計 | ・3D CADを用いて、挿入治具の形状、寸法、材料などを設計する。 | |

| ・シミュレーションを行い、干渉や強度などを確認する。 | ||

| ・挿入対象物との干渉、挿入方法などを設計する。 | ||

| 3. 材料選定 | ・治具の機能、強度、耐久性、コストなどを考慮し、最適な材料を選択する。 | |

| ・一般的に使用される材料としては、S45C、SKH51、ステンレス、樹脂などがある。 | ||

| ・環境条件(温度、湿度、薬品など)を考慮する。 | ||

| 4. 加工 | ・設計図に基づいて、CNC加工機、ワイヤーカット放電加工機などを使用して、治具を加工する。 | |

| ・必要な公差、表面粗さなどを考慮して加工方法を選択する。 | ||

| 5. 組立 | ・加工した部品を組み立てる。 | |

| ・ネジ、リベット、溶接など、適切な方法で固定する。 | ||

| ・必要に応じて、潤滑剤を塗布する。 | ||

| 6. 検査 | ・完成した治具の寸法、形状、機能などを検査する。 | |

| ・測定器やゲージを用いて、設計図との一致を確認する。 | ||

| ・機能検査では、実際の製品を用いて、治具が正しく機能するか確認する。 | ||

| 7. 試運転 | ・実際の製品を用いて、治具の機能を確認する。 | |

| ・必要に応じて、調整を行う。 | ||

| 8. 納品 | ・顧客に納品し、必要に応じて指導を行う。 | |

| ・納品書、検査成績書などを発行する。 |