愛知/岐阜/静岡で低コストな金属加工ができるマシニングセンタ

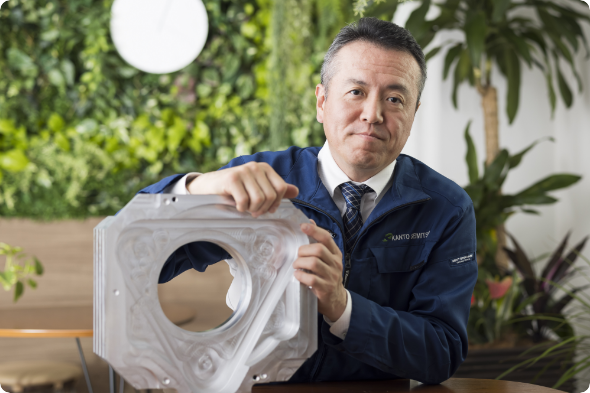

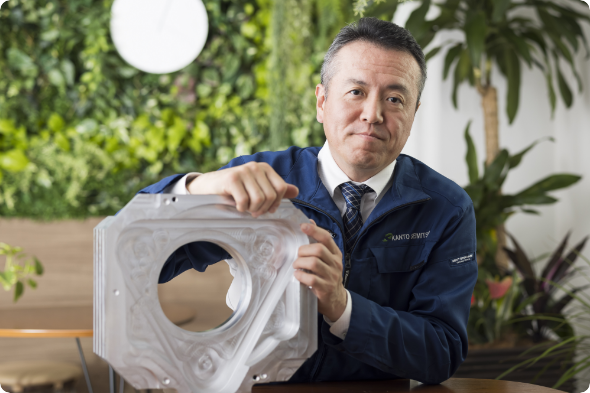

代表よりご挨拶

「精密部品加工・治具開発など全ての図面を丸投げして頂き、貴社の管理部門のコストダウンを実現します。ワンストップで高品質な加工サービスをご提供したい。」そんな思いで経営に取り組んでいます。創業から半世紀を超えた熟練の技術、対応スピード、多数の協力工場ネットワークで貴社のお悩みを解決します。横浜の高速道路そばに工場があるために、静岡や愛知まですぐに打ち合わせにお伺い出来ます。

代表取締役 杉田 勇

マシニングセンターでお困りのQ&A

-

複雑な形状や高い精度が要求される部品の加工が難しいのですが、どうすれば解決できますか?

-

複雑形状や高精度加工が難しい原因はいくつか考えられます。解決策としては、以下のような対策が有効です。

考えられる主な原因:

- 加工条件(切削速度、送り速度、切り込み量など)が適切でない

- 使用している工具や工具ホルダーの剛性が不足している、または振れが大きい

- 機械本体の精度が劣化している、または加工熱による変形が発生している

- CAMシステムの設定や工具パスの最適化が不十分

- ワーク(加工対象物)の固定方法が適切でない

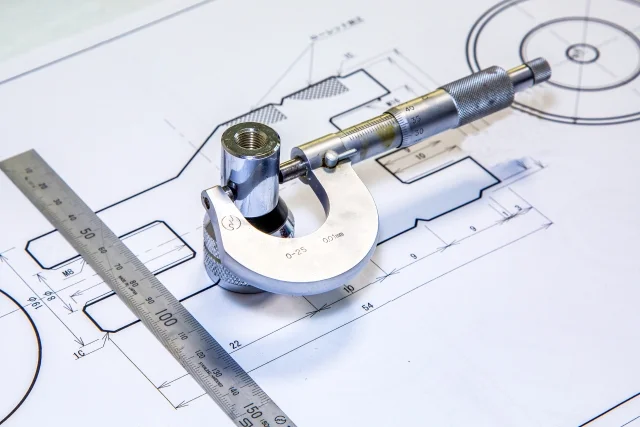

- 加工後の測定機器や測定方法の精度が不足している

解決策(具体的な対策例):

- 加工条件の最適化: 加工する材質や形状、使用工具に合わせて切削条件を見直しましょう。工具メーカーや機械メーカーの推奨値を参考に、試し加工(トライアル)で最適な条件を見つけます。

- 工具・ホルダー選定: 高精度・高剛性の超硬工具や、振れを抑えることができる焼ばめホルダー、高精度コレットチャックなどの使用を検討します。工具の突き出し量はできるだけ短くします。

- 機械精度維持: 定期的に機械の精度点検(バックラッシュ、直角度など)と補正、メンテナンスを行います。工場内の温度管理を徹底し、熱変形を抑制します。

- CAMシステムの活用: 高性能なCAMシステムを導入し、より滑らかで効率的な工具パスを生成します。シミュレーション機能で事前に加工経路を確認します。

- ワーク固定強化: 高剛性で安定した治具を使用し、ワークを確実に固定します。クランプする箇所や方法を工夫して、加工中の振動やズレを防ぎます。

- 測定精度向上: 高精度な三次元測定器などを導入し、正しい測定方法で加工後の部品を評価します。

-

多品種少量生産が多く、段取りに時間がかかって困っています。どうすれば短縮できますか?

-

多品種少量生産では段取り時間の削減が生産効率向上に直結します。以下の対策が考えられます。

考えられる主な原因:

- ワーク固定治具の交換や調整に手間がかかる

- 使用する工具の長さや径などの情報設定(プリセット)を手作業で行っている

- ワークや機械原点の出し方が非効率

- 加工プログラムの準備や確認に時間がかかる

解決策(具体的な対策例):

- 段取り時間短縮治具: クイックチェンジ治具や、複数のワークを一度にセットできるパレットチェンジャーシステムなどの導入を検討します。治具自体も、ワークの取り付け・取り外しが容易な構造にします。

- 工具プリセット: 工具プリセッターを導入し、工具長や工具径を事前に正確に測定・データ化しておきます。ICチップ付き工具ホルダーの活用も効果的です。

- 自動原点出し: タッチセンサーやレーザー測定器などを活用し、ワークや工具の自動計測・原点設定をプログラムに組み込みます。

- プログラム管理: CAMシステムと連携したプログラム管理システムを構築し、過去のプログラムを効率的に検索、流用、修正できるようにします。シミュレーションソフトでプログラムを事前に確認する時間を短縮します。

- 段取りの標準化: 段取り手順を標準化し、マニュアルを作成することで、作業者間のばらつきを減らし効率を向上させます。

-

使用する工具の種類が多く、管理が煩雑で困っています。どうすれば改善できますか?

-

マシニングセンタは多数の工具を使用するため、工具管理は重要な課題です。以下の方法で改善できます。

考えられる主な原因:

- 加工内容に対して工具種類が多すぎる、または類似工具が複数存在する

- 工具の寿命管理や摩耗・折損の検知が手作業またはできていない

- 工具の在庫数や使用状況が適切に管理されていない

- 適切な工具を選定するための情報が不足している

解決策(具体的な対策例):

- 工具の標準化・集約: 可能であれば、複数の加工で共通して使用できる工具を選定し、工具の種類やサイズを標準化・集約します。

- 工具管理システムの導入: 工具管理システムを導入し、工具の在庫状況、使用履歴、寿命情報などを一元的に管理します。工具プリセッターと連携させるとより効率的です。

- 工具寿命管理機能の活用: マシニングセンタに搭載されている工具寿命管理機能を活用し、加工時間や加工個数に基づいて自動的に工具交換を促すように設定します。

- 工具折損検出: 主軸の負荷監視、工具センサー(接触式、非接触式)などを活用し、加工中の工具異常(折損や欠損)を早期に検知して機械を停止させるシステムを構築します。

- メーカー連携: 工具メーカーと密に連携し、加工内容に最適な工具選定や寿命管理に関する技術サポートを受けます。

-

複雑な形状のプログラム作成や修正に時間がかかり、ミスも発生しやすいです。どうすれば効率化できますか?

-

マシニングセンタの能力を引き出すにはプログラムが重要です。効率化とミス削減のために以下の対策があります。

考えられる主な原因:

- 複雑な3D形状や多軸加工のプログラミングが難しい

- プログラムの手打ちによるミスや時間の浪費

- CAMシステムの操作が難解、またはポストプロセッサに問題がある

- 加工シミュレーションや干渉チェックに手間がかかる

解決策(具体的な対策例):

- 高性能CAMシステムの導入: 複雑形状や多軸加工に対応した高性能なCAMシステムを導入し、オペレーターやプログラマーへの教育を徹底します。直感的で分かりやすい操作性のシステムを選ぶことも重要です。

- ポストプロセッサの最適化: 使用しているマシニングセンタに正確に対応したポストプロセッサを使用し、生成されるNCコードの品質を高めます。必要に応じてメーカーにカスタマイズを依頼します。

- シミュレーションソフト活用: 加工シミュレーションソフトを導入し、プログラム実行前に工具パス、干渉、切削状況などをPC上で詳細に確認します。これにより、機械での試削回数を減らし、ミスの早期発見・修正が可能になります。

- 外部委託: 高難度な形状や、自社で対応が難しい複雑なプログラム作成については、専門のプログラミングサービスに外部委託することも有効な手段です。

- ノウハウ蓄積: 過去のプログラム修正履歴や問題点を記録・共有し、社内でのプログラミングノウハウとして蓄積します。

-

自動運転中に予期せぬ停止(チョコ停)やアラームが頻繁に発生して困っています。どうすれば減らせますか?

-

自動運転中の停止は稼働率低下に直結します。原因を特定し、対策を講じましょう。

考えられる主な原因:

- 切りくずの排出不良や、切りくずが工具やワークに絡みつく

- クーラントの不足、劣化、または供給経路の詰まり

- 工具の異常(摩耗、折損、欠損)

- 各種センサー(位置検出、リミットスイッチなど)の誤作動や汚れ

- エアー圧や油圧など、機械の供給系に問題がある

- プログラムエラーや設定ミス

- ワークの固定が緩み、加工中に動いてしまう

解決策(具体的な対策例):

- 切りくず対策: 切削条件を見直し、切りくずが短く分断されるように調整します。クーラントの流量・方向を適切に設定し、切りくずを効果的に排出します。切りくずコンベアの清掃や、エアブローの併用も有効です。

- クーラント管理: クーラントの濃度、pH、清浄度を定期的に点検・管理します。フィルターの清掃や交換を怠らないようにします。

- 工具状態監視: 工具寿命管理機能や工具折損検出機能、主軸負荷監視機能などを活用し、工具の異常を早期に検知して機械を安全に停止させます。

- センサー点検: 各種センサーの清掃や動作確認を定期的に行います。汚れや物理的な干渉がないか確認します。

- 供給系確認: エアー圧、油圧、電源電圧などが規定値内か、供給経路に問題がないかを確認します。

- プログラム確認: プログラム実行前にシミュレーションやドライランでエラーがないか十分に確認します。

- 機械メンテナンス: マシニングセンタメーカー推奨の定期メンテナンス(清掃、給油、部品交換など)を計画的に実施し、設備の不調を早期に発見・対処します。アラームが発生した際は、コードの意味を調べて適切な対処を行います。よく発生するアラームについては、原因と対策をまとめたマニュアルを作成しておくと便利です。

弊社工場で20~30%コストダウンも可能です

低コスト・高品質・小ロット・スピード対応のご要望にお応えできるのは以下の理由からです。

①コストダウンが可能な自社工場では充実設備で大量ロットまで対応

毎月大量のロットを加工できる充実した設備なので、安心してご発注頂けます。

②多分野の図面をワンストップで対応し、発注先を管理する手間を省きます

充実した設備でどんな図面でも対応可能なので、弊社でワンストップ発注ができ、貴社の管理人件費が削減できます。

③金属ならほとんど対応が可能です

金属・樹脂・鉄・超硬・真鍮・アルミ・銅金属・モリブデン・ハステロイ・ステンレス・セラミックス

④短納期の緊急対応なども可能

緊急対応が必要なお客様には、弊社自社工場・協力工場のネットワークを活用して加工できます。

協力工場ネットワーク

| (有)小林技研工業 | (有)渡辺製作所 | (株)柁原製作所 |

| (株)吉崎メッキ化工所 | (有)神奈川エンジニアヒート | (有)ヤマゾエCNC技術研究所 |

| (有)岡崎製作所 | (有)那須精工 | 新羽金属工業(株) |

| (株)橋本熱処理 | (有)沼製作所 | (株)アート1 |

| (株)第一鍍金工業 | (有)関鉄工所 | (株)太陽技研 |

| (有)落合製作所 | (株)中越工業 | (株)曙冶金 |

| (有)井手製作所 | (有)政井 | (有)須磨製作所 |

| (株)イシイ精機 | その他多数 |

協力工場ネットワーク設備例

| 協力会社A CNC門型治具研削盤(ムーア社製)2台 CNC治具研削盤(ムーア社製)6台 治具研削盤(ムーア社製)1台 三次元座標測定機(東京精密社製)1台 表面粗さ測定器(東京精密社製)1台 | 協力会社B CNC門型治具研削盤(ムーア社製)2台 CNC治具研削盤(ムーア社製)6台 治具研削盤(ムーア社製)1台 三次元座標測定機(東京精密社製)1台 表面粗さ測定器(東京精密社製)1台 |

| 協力会社C パンチレーザー複合機 EML3510NT パンチレーザー複合機 LC-2012C1NT バリ取り機 AuDeBu1000 NTタッピング CTS900N ベンダー 4台 スポット溶接機 4台 | 協力会社D CNC門型治具研削盤(ムーア社製)2台 CNC治具研削盤(ムーア社製)6台 治具研削盤(ムーア社製)1台 三次元座標測定機(東京精密社製)1台 表面粗さ測定器(東京精密社製)1台 |

| 協力会社E 5軸マシニングセンター 3台 4軸マシニングセンター 2台 3軸マシニングセンター 7台 複合旋盤 1台 NC旋盤 3台 NCフライス 2台 | 協力会社F 平面研削盤600×300 2台 成形研削盤300×150 2台 協力会社G 円筒研削盤 3台 平面研削盤 1台 協力会社H レーザー加工機 2台 タレットパンチプレス 3台 |

| 協力会社I NC横中繰り盤(東芝)BP-13B X=2400 Y=2000 Z=1400 MC横中繰り盤(東芝)BTD-11E(R16) X=2000 Y=1500 Z=1450 立型MC(東芝)VMC-85E X=2000 Y=800 Z=700 立型MC(大隈豊和)MILLAC6VA X=1300 Y=550 Z=500 複合門型プレーナー(丸福鉄工)DP150W特-4M X=4000 Y=1900 Z=1250 横中繰り盤 BT-10A(R3)X=1800 Y=1500 Z=1450 | |

当社と他社の比較

精密部品加工だけにとどまらず、射出成型金型、検査治具、装置の設計・製作までワンストップで難問を解決

| (一般的な工場) 受け入れ図面は限定的 | (当社の場合) 全ての図面をワンストップで受け入れ |

| 得意な分野があるので、それ以外の図面は受け入れができません。よって、図面ごとに依頼する会社がバラバラで面倒 | 精密部品加工だけにとどまらず、射出成型金型、検査治具、装置の設計・製作までワンストップで難問を解決 |

特急対応ができる自社工場+ネットワーク体制

弊社はお客様の緊急の依頼に対応するために、自社のみならず、常時ネットワーク工場の体制を整えています。

一般的な工場は高齢化などの理由があり、緊急対応ができない

弊社はバランスよい年代で工場運営しつつ、ネットワーク体制を整えています。

比較表

| 当社 | 一般的な工場 | |

|---|---|---|

| 全図面対応 | ◎ | × |

| 特急対応 | ◎ | △ |

| 治具開発 | ◎ | △ |

| 射出成型金型 | ◎ | △ |

| コスト | 安い~適正 | 不明 |

| こんな方におすすめ | 高品質でワンストップ発注したい | 社内の人件費を使ってもいいから最安値でバラバラに発注したい |

代表よりご挨拶

「精密部品加工・治具会開発など全ての種類の図面を丸投げして頂き、貴社の管理部門のコストダウンを実現します。ワンストップで高品質な加工サービスをご提供したい。」そんな思いで経営に取り組んでいます。創業から半世紀を超えた熟練の技術、対応スピード、多数の協力工場ネットワークで貴社のお悩みを解決します。横浜の高速道路そばに工場があるために、静岡や愛知まですぐに打ち合わせにお伺い出来ます。

代表取締役 杉田 勇

横浜からご訪問&ZOOMも可能です

高速道路そばのため、貴社まですぐにお伺いできます。

まずは顔を合わせて詳細をお伺いいたします。

全国のお客様とお付き合いがあるために、

ZOOMでいつでもご相談いただけます。

会社概要

| 会社名 | 株式会社関東精密 |

| 所在地 | 〒224-0053 神奈川県横浜市都筑区池辺町4826-2 |

| TEL | 045-534-5427 |

| FAX | 045-507-4223 |

| 代表取締役 | 杉田 勇 |

| 設立 | 昭和48年2月 |

| 資本金 | 1000万円 |

| 事業内容 | 加工治具・検査治具・バリ取り装置 ・精密機械部品・各種金型の製造及び販売 |

沿革

| 和47年1月 | 西脇利光代表取締役(他6名) 資本金400万円にて東京都大田区多摩川に会社設立 |

| 昭和58年7月 | マシニングセンター導入 |

| 平成8年2月 | 資本金1000万円に増資 |

| 平成16年2月 | 神奈川県横浜市都筑区川向町に工場移転 マシニングセンターNV-5000(森精機)導入 |

| 平成19年3月 | 西脇利光 代表取締役 退任 杉田 勇 代表取締役 就任 |

| 平成20年7月 | ワイヤーカット(牧野フライス)導入 |

| 平成23年10月 | 神奈川県横浜市都筑区池辺町に工場移転 |

| 平成23年12月 | マシニングセンター NVX5100/40(森精機) 金型フルオプション 導入 |

| 平成24年8月 | 3D-CAD/CAM Visi 同時4軸仕様 導入 |

| 平成25年3月 | ワイヤーカット 三菱 FX20K 導入 |

| 平成26年7月 | 5軸マシニング DMG DMU50 導入 |

| 平成29年8月 | 5軸マシニング DMG DMUmonoblock80 導入 |

| 平成30年5月 | 3次元測定器 キーエンス XM-1500 導入 |

| 令和4年2月 | 5軸マシニング DMG DMU50 導入 |

| 令和4年3月 | 画像測定器 キーエンス IM-8000 導入 |

| 令和4年9月 | NC旋盤 TCN-2100L3 導入 |

| 令和4年10月 | NC旋盤 LB3000 導入 |

メールでお問い合わせの場合

プライバシーポリシー

株式会社関東精密(以下、当社)は、個人情報を保護することが事業活動の基本であるとともに社会的責務であると考えております。 この責務を果たすため、当社は以下の方針に従って、個人情報の保護に努めます。

1.個人情報の取得

当社は、お客さまから個人情報を取得する場合、あらかじめ利用目的・お客さまに対する当社の担当窓口をお知らせしたうえで、適切な方法にて取得します。

2.利用目的

当社は、お客さまから取得した個人情報をあらかじめお知らせした利用目的に限定して利用し、 この範囲を超えて利用する場合には、法令にて許されている場合を除き、事前にお客さまの同意を 得ることとします。

3.管理

当社は、お客さまから取得した個人情報を適切な方法で管理します。

また、法令にて許されている場合を除き、お客さまの個人情報をお客さまの同意を得ることなく第三者に開示・提供しません。

4.お問い合わせ

当社は、お客さまがお客さまの個人情報の照会・訂正・削除などを希望される場合には、お客さまご本人であることを確認した上で、合理的な範囲で速やかに対処します。

5.法令遵守、改善

当社は、個人情報保護関連法令・規範を遵守するとともに、当社内の個人情報保護に関する取り組みを継続的に見直し、適宜その改善・向上に努めます。