愛知/岐阜でマシニングセンタをお探しの方に

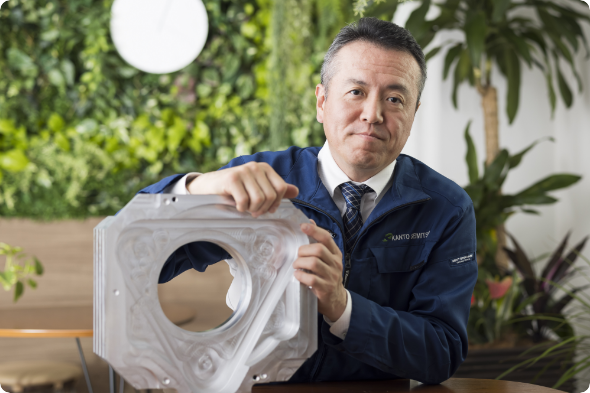

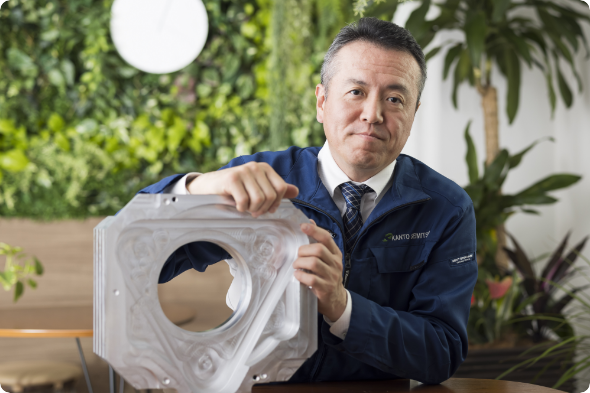

代表よりご挨拶

「精密部品加工・治具開発など全ての図面を丸投げして頂き、貴社の管理部門のコストダウンを実現します。ワンストップで高品質な加工サービスをご提供したい。」そんな思いで経営に取り組んでいます。創業から半世紀を超えた熟練の技術、対応スピード、多数の協力工場ネットワークで貴社のお悩みを解決します。横浜の高速道路そばに工場があるために、静岡や愛知まですぐに打ち合わせにお伺い出来ます。

代表取締役 杉田 勇

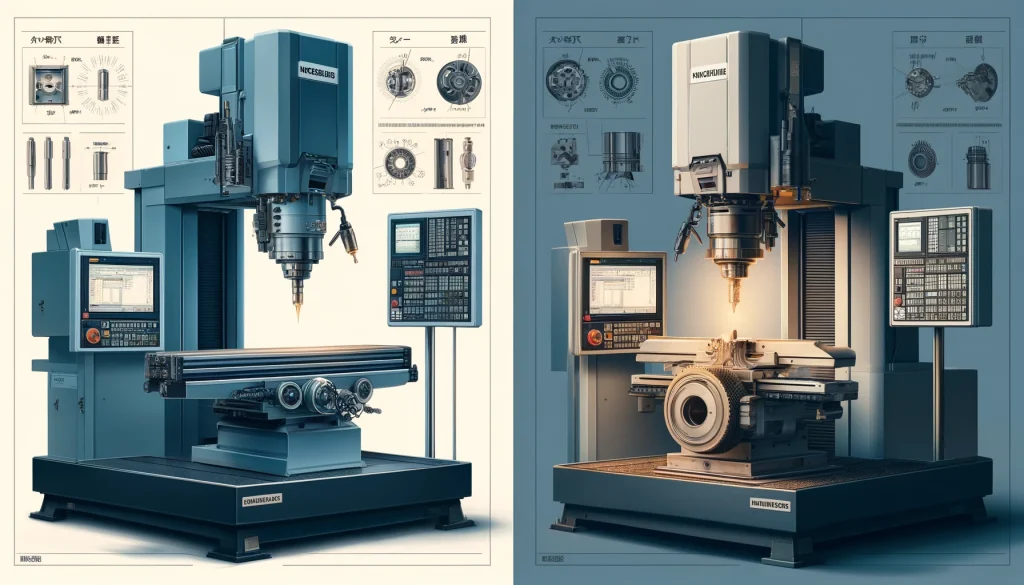

愛知・岐阜でマシニングセンターをお探しですか?

![]() 小ロットだと高い

小ロットだと高い![]() 小ロットだとちゃんと対応してくれる会社が少ない

小ロットだとちゃんと対応してくれる会社が少ない![]() 量産品も毎月加工して欲しい

量産品も毎月加工して欲しい![]() なるべく費用を抑えたい

なるべく費用を抑えたい

対応エリア

【愛知県】名古屋市、豊田市、豊橋市、岡崎市【岐阜県】岐阜市、美濃市、高山市、多治見市【静岡県】静岡市、沼津市

沼津市まで

静岡市まで

名古屋市まで

岐阜市まで

弊社工場で20~30%コストダウンも可能です

低コスト・高品質・小ロット・スピード対応のご要望にお応えできるのは以下の理由からです。

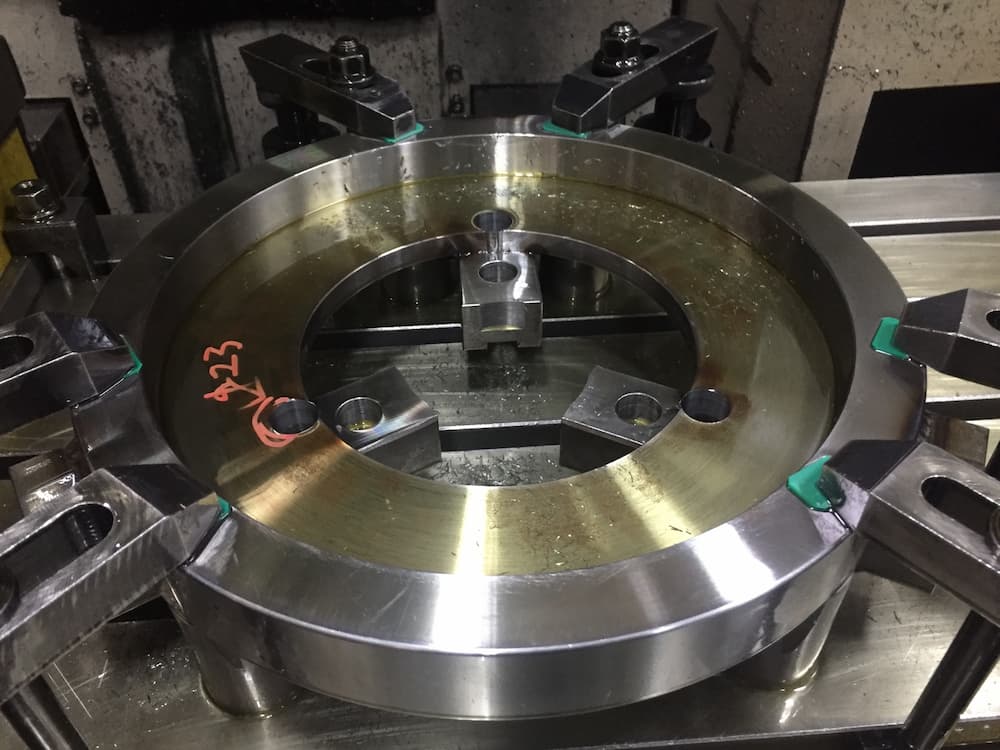

①コストダウンが可能な自社工場では充実設備で大量ロットまで対応

毎月大量のロットを加工できる充実した設備なので、安心してご発注頂けます。

②多分野の図面をワンストップで対応し、発注先を管理する手間を省きます

充実した設備でどんな図面でも対応可能なので、弊社でワンストップ発注ができ、貴社の管理人件費が削減できます。

③金属ならほとんど対応が可能です

金属・樹脂・鉄・超硬・真鍮・アルミ・銅金属・モリブデン・ハステロイ・ステンレス・セラミックス

④短納期の緊急対応なども可能

緊急対応が必要なお客様には、弊社自社工場・協力工場のネットワークを活用して加工できます。

協力工場ネットワーク

| (有)小林技研工業 | (有)渡辺製作所 | (株)柁原製作所 |

| (株)吉崎メッキ化工所 | (有)神奈川エンジニアヒート | (有)ヤマゾエCNC技術研究所 |

| (有)岡崎製作所 | (有)那須精工 | 新羽金属工業(株) |

| (株)橋本熱処理 | (有)沼製作所 | (株)アート1 |

| (株)第一鍍金工業 | (有)関鉄工所 | (株)太陽技研 |

| (有)落合製作所 | (株)中越工業 | (株)曙冶金 |

| (有)井手製作所 | (有)政井 | (有)須磨製作所 |

| (株)イシイ精機 | その他多数 |

協力工場ネットワーク設備例

| 協力会社A CNC門型治具研削盤(ムーア社製)2台 CNC治具研削盤(ムーア社製)6台 治具研削盤(ムーア社製)1台 三次元座標測定機(東京精密社製)1台 表面粗さ測定器(東京精密社製)1台 | 協力会社B CNC門型治具研削盤(ムーア社製)2台 CNC治具研削盤(ムーア社製)6台 治具研削盤(ムーア社製)1台 三次元座標測定機(東京精密社製)1台 表面粗さ測定器(東京精密社製)1台 |

| 協力会社C パンチレーザー複合機 EML3510NT パンチレーザー複合機 LC-2012C1NT バリ取り機 AuDeBu1000 NTタッピング CTS900N ベンダー 4台 スポット溶接機 4台 | 協力会社D CNC門型治具研削盤(ムーア社製)2台 CNC治具研削盤(ムーア社製)6台 治具研削盤(ムーア社製)1台 三次元座標測定機(東京精密社製)1台 表面粗さ測定器(東京精密社製)1台 |

| 協力会社E 5軸マシニングセンター 3台 4軸マシニングセンター 2台 3軸マシニングセンター 7台 複合旋盤 1台 NC旋盤 3台 NCフライス 2台 | 協力会社F 平面研削盤600×300 2台 成形研削盤300×150 2台 協力会社G 円筒研削盤 3台 平面研削盤 1台 協力会社H レーザー加工機 2台 タレットパンチプレス 3台 |

| 協力会社I NC横中繰り盤(東芝)BP-13B X=2400 Y=2000 Z=1400 MC横中繰り盤(東芝)BTD-11E(R16) X=2000 Y=1500 Z=1450 立型MC(東芝)VMC-85E X=2000 Y=800 Z=700 立型MC(大隈豊和)MILLAC6VA X=1300 Y=550 Z=500 複合門型プレーナー(丸福鉄工)DP150W特-4M X=4000 Y=1900 Z=1250 横中繰り盤 BT-10A(R3)X=1800 Y=1500 Z=1450 | |

当社と他社の比較

精密部品加工だけにとどまらず、射出成型金型、検査治具、装置の設計・製作までワンストップで難問を解決

| (一般的な工場) 受け入れ図面は限定的 | (当社の場合) 全ての図面をワンストップで受け入れ |

| 得意な分野があるので、それ以外の図面は受け入れができません。よって、図面ごとに依頼する会社がバラバラで面倒 | 精密部品加工だけにとどまらず、射出成型金型、検査治具、装置の設計・製作までワンストップで難問を解決 |

特急対応ができる自社工場+ネットワーク体制

弊社はお客様の緊急の依頼に対応するために、自社のみならず、常時ネットワーク工場の体制を整えています。

一般的な工場は高齢化などの理由があり、緊急対応ができない

弊社はバランスよい年代で工場運営しつつ、ネットワーク体制を整えています。

比較表

| 当社 | 一般的な工場 | |

|---|---|---|

| 全図面対応 | ◎ | × |

| 特急対応 | ◎ | △ |

| 治具開発 | ◎ | △ |

| 射出成型金型 | ◎ | △ |

| コスト | 安い~適正 | 不明 |

| こんな方におすすめ | 高品質でワンストップ発注したい | 社内の人件費を使ってもいいから最安値でバラバラに発注したい |

代表よりご挨拶

「精密部品加工・治具会開発など全ての種類の図面を丸投げして頂き、貴社の管理部門のコストダウンを実現します。ワンストップで高品質な加工サービスをご提供したい。」そんな思いで経営に取り組んでいます。創業から半世紀を超えた熟練の技術、対応スピード、多数の協力工場ネットワークで貴社のお悩みを解決します。横浜の高速道路そばに工場があるために、静岡や愛知まですぐに打ち合わせにお伺い出来ます。

代表取締役 杉田 勇

横浜からご訪問&ZOOMも可能です

高速道路そばのため、貴社まですぐにお伺いできます。

まずは顔を合わせて詳細をお伺いいたします。

全国のお客様とお付き合いがあるために、

ZOOMでいつでもご相談いただけます。

会社概要

| 会社名 | 株式会社関東精密 |

| 所在地 | 〒224-0053 神奈川県横浜市都筑区池辺町4826-2 |

| TEL | 045-534-5427 |

| FAX | 045-507-4223 |

| 代表取締役 | 杉田 勇 |

| 設立 | 昭和48年2月 |

| 資本金 | 1000万円 |

| 事業内容 | 加工治具・検査治具・バリ取り装置 ・精密機械部品・各種金型の製造及び販売 |

沿革

| 和47年1月 | 西脇利光代表取締役(他6名) 資本金400万円にて東京都大田区多摩川に会社設立 |

| 昭和58年7月 | マシニングセンター導入 |

| 平成8年2月 | 資本金1000万円に増資 |

| 平成16年2月 | 神奈川県横浜市都筑区川向町に工場移転 マシニングセンターNV-5000(森精機)導入 |

| 平成19年3月 | 西脇利光 代表取締役 退任 杉田 勇 代表取締役 就任 |

| 平成20年7月 | ワイヤーカット(牧野フライス)導入 |

| 平成23年10月 | 神奈川県横浜市都筑区池辺町に工場移転 |

| 平成23年12月 | マシニングセンター NVX5100/40(森精機) 金型フルオプション 導入 |

| 平成24年8月 | 3D-CAD/CAM Visi 同時4軸仕様 導入 |

| 平成25年3月 | ワイヤーカット 三菱 FX20K 導入 |

| 平成26年7月 | 5軸マシニング DMG DMU50 導入 |

| 平成29年8月 | 5軸マシニング DMG DMUmonoblock80 導入 |

| 平成30年5月 | 3次元測定器 キーエンス XM-1500 導入 |

| 令和4年2月 | 5軸マシニング DMG DMU50 導入 |

| 令和4年3月 | 画像測定器 キーエンス IM-8000 導入 |

| 令和4年9月 | NC旋盤 TCN-2100L3 導入 |

| 令和4年10月 | NC旋盤 LB3000 導入 |

メールでお問い合わせの場合

プライバシーポリシー

株式会社関東精密(以下、当社)は、個人情報を保護することが事業活動の基本であるとともに社会的責務であると考えております。 この責務を果たすため、当社は以下の方針に従って、個人情報の保護に努めます。

1.個人情報の取得

当社は、お客さまから個人情報を取得する場合、あらかじめ利用目的・お客さまに対する当社の担当窓口をお知らせしたうえで、適切な方法にて取得します。

2.利用目的

当社は、お客さまから取得した個人情報をあらかじめお知らせした利用目的に限定して利用し、 この範囲を超えて利用する場合には、法令にて許されている場合を除き、事前にお客さまの同意を 得ることとします。

3.管理

当社は、お客さまから取得した個人情報を適切な方法で管理します。

また、法令にて許されている場合を除き、お客さまの個人情報をお客さまの同意を得ることなく第三者に開示・提供しません。

4.お問い合わせ

当社は、お客さまがお客さまの個人情報の照会・訂正・削除などを希望される場合には、お客さまご本人であることを確認した上で、合理的な範囲で速やかに対処します。

5.法令遵守、改善

当社は、個人情報保護関連法令・規範を遵守するとともに、当社内の個人情報保護に関する取り組みを継続的に見直し、適宜その改善・向上に努めます。

1. 加工方法

| 工作機械 | 加工方法 | 詳細 | 注意点 |

|---|---|---|---|

| マシニングセンタ | 主軸に工具を装着し、3軸以上の直線運動と回転運動を組み合わせる | 複雑な形状の加工が可能 | 高価な工具が必要 |

| ボール盤 | 主軸にドリルチャックを装着し、回転と軸方向の移動を組み合わせる | 穴あけに特化 | 深穴加工には向かない |

| NC旋盤 | 主軸にワークを回転させ、刃物台に工具を装着して切削する | 円筒形、円錐形の加工に特化 | 長尺物の加工には向かない |

| フライス盤 | 主軸に工具を装着し、テーブルを移動させて切削する | 平面加工、曲面加工、溝加工など幅広い加工が可能 | ワークの固定が複雑になる場合がある |

2. 能力

| 工作機械 | 能力 | 詳細 | 注意点 |

|---|---|---|---|

| マシニングセンタ | 5軸制御など複雑な加工が可能 | 高精度な加工が可能 | 高度な技術が必要 |

| ボール盤 | 穴あけに特化 | 高速で穴あけができる | 精度が低い場合がある |

| NC旋盤 | 円筒形、円錐形の加工に特化 | 高精度な加工が可能 | 長尺物の加工には向かない |

| フライス盤 | 平面加工、曲面加工、溝加工など幅広い加工が可能 | 大型のワークも加工できる | ワークの固定が複雑になる場合がある |

3. 操作

| 工作機械 | 操作 | 詳細 | 注意点 |

|---|---|---|---|

| マシニングセンタ | NCプログラムによる自動操作 | 高度なNCプログラムが必要 | プログラミングに時間がかかる |

| ボール盤 | 手動操作またはNCプログラムによる自動操作 | 手動操作は簡単 | 高度な加工にはNCプログラムが必要 |

| NC旋盤 | NCプログラムによる自動操作 | 比較的簡単なNCプログラムで操作できる | プログラミングに時間がかかる |

| フライス盤 | 手動操作またはNCプログラムによる自動操作 | 手動操作は簡単 | 高度な加工にはNCプログラムが必要 |

4. 用途

| 工作機械 | 用途 | 詳細 | 注意点 |

|---|---|---|---|

| マシニングセンタ | 精密部品、複雑形状部品の加工 | 航空機部品、医療機器など | 高価な工作機械 |

| ボール盤 | 穴あけ | 鉄板、木材など | 深穴加工には向かない |

| NC旋盤 | 円筒形、円錐形の部品の加工 | シャフト、ボルトなど | 長尺物の加工には向かない |

| フライス盤 | 様々な形状の部品の加工 | 機械部品、工具など | ワークの固定が複雑になる場合がある |

5. 選定ポイント

| 項目 | 詳細 | 注意点 |

|---|---|---|

| 加工したい形状 | どの工作機械が対応しているか確認 | 複雑な形状はマシニングセンタ |

| 加工精度 | どの工作機械が対応しているか確認 | 高精度な加工はマシニングセンタ |

| 加工効率 | どの工作機械が効率的なのか確認 | 穴あけはボール盤 |

| コスト | どの工作機械がコストに見合うか確認 | マシニングセンタは高価 |

6. まとめ

それぞれの工作機械には、得意とする加工方法や能力、操作方法などが異なります。加工したい形状や精度、効率などを考慮して、最適な工作機械を選択する必要があります。

| 項目 | マシニングセンタ | ボール盤 | NC旋盤 | フライス盤 |

|---|---|---|---|---|

| 加工方法 | 主軸に工具を装着し、3軸以上の直線運動と回転運動を組み合わせる | 主軸にドリルチャックを装着し、回転と軸方向の移動を組み合わせる | 主軸にワークを回転させ、刃物台に工具を装着して切削する | 主軸に工具を装着し、テーブルを移動させて切削する |

| 主な加工内容 | 穴あけ、フライス加工、ねじ切り、タッピング、ボーリングなど | 穴あけ | 円筒形、円錐形の加工 | 平面加工、曲面加工、溝加工など |

| 能力 | 5軸制御など複雑な加工が可能 | 穴あけに特化 | 円筒形、円錐形の加工に特化 | 平面加工、曲面加工、溝加工など幅広い加工が可能 |

| 操作 | NCプログラムによる自動操作 | 手動操作またはNCプログラムによる自動操作 | NCプログラムによる自動操作 | 手動操作またはNCプログラムによる自動操作 |

| 用途 | 精密部品、複雑形状部品の加工 | 穴あけ | 円筒形、円錐形の部品の加工 | 様々な形状の部品の加工 |

| 選定ポイント | 加工したい形状、加工精度、加工効率、コスト | 加工したい形状、加工精度、コスト | 加工したい形状、加工精度、加工効率、コスト | 加工したい形状、加工精度、加工効率、コスト |

愛知県のマシニングセンタとボール盤の違い

| 項目 | マシニングセンタ | ボール盤 |

|---|---|---|

| 主な用途 | 様々な形状のワークの加工 | 穴あけ加工 |

| 主な機能 | 主軸の回転と送り、テーブルの移動 | 主軸の回転と送り |

| 加工できる形状 | 複雑な形状 | 穴、溝、面など |

| 得意加工 | 穴あけ、面取り、溝加工など | 穴あけ加工 |

| 苦手加工 | – | 複雑な形状の加工 |

| 操作方法 | プログラミング | 手動または自動 |

| プログラム言語 | Gコード、Mコード | – |

| 工具 | 工具ホルダにセットした工具 | ドリル刃 |

| 自動化 | 可能 | 一部可能 |

| 価格 | 比較的高価 | 比較的安価 |

| 用途 | 機械部品、金型、医療機器など | 機械部品、木工、DIYなど |

| 主な構造 | 立形 | 立形 |

| 主軸 | 主軸の回転速度と送り速度を自由に設定可能 | 主軸の回転速度を調整可能 |

| テーブル | 3軸または4軸制御で、X軸、Y軸、Z軸、場合によってはB軸を自由に移動可能 | テーブルの高さ調整可能 |

| 工具交換 | 自動工具交換装置 (ATC) 搭載 | 手動工具交換 |

| ワーク固定方法 | チャック、クランプなど | クランプ、バイスなど |

| 切削方向 | ワークに対して縦方向、横方向 | ワークに対して縦方向 |

| クーラント | 供給可能 | 一部機種のみ |

| 安全対策 | 安全カバー、インターロックなど | 安全カバー |

補足

- 上記は、マシニングセンタとボール盤の主な違いです。

- マシニングセンタは、フライス盤の機能に加えて、自動工具交換装置 (ATC) や自動送り装置などを備えた多機能工作機械です。

- ボール盤は、手動で操作する穴あけ専用の工作機械です。

- どちらの工作機械も、様々な加工を行うことができます。

- 加工したい形状や素材、精度、生産量に合わせて、適切な工作機械を選びましょう。

愛知県のマシニングセンタとNC旋盤の違い

| 項目 | NC旋盤 | マシニングセンタ |

|---|---|---|

| 主な用途 | 円筒形のワークの加工 | 複雑形状のワークの加工 |

| 工具の動き | 主に回転 | 回転と移動 |

| ワークの動き | 回転 | 固定 |

| 主な加工方法 | 切削 | 切削、穴あけ、タッピング、フライス加工など |

| 工具 | 専用工具 | 多様な工具 |

| プログラミング | Gコード | Gコード、Mコード |

| 適用範囲 | 比較的単純な形状 | 複雑な形状 |

| 加工精度 | 中~高精度 | 高精度 |

| 加工速度 | 速い | やや遅い |

| 導入コスト | 比較的低コスト | 高コスト |

| 操作 | 比較的簡単 | やや複雑 |

| 自動化 | 可能 | より高度な自動化が可能 |

補足

- NC旋盤とマシニングセンタは、どちらも数値制御によって工具を動かす工作機械です。

- NC旋盤は、円筒形のワークの加工に適しています。

- マシニングセンタは、複雑形状のワークの加工に適しています。

- マシニングセンタは、NC旋盤よりも高機能で高価な工作機械です。

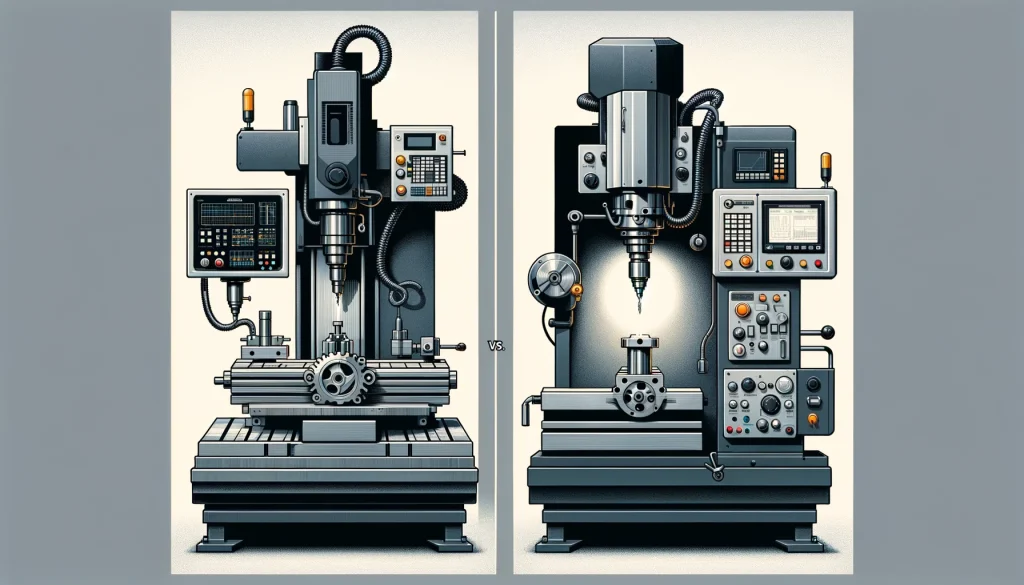

愛知県のマシニングセンタとフライス盤の違い

| 項目 | マシニングセンタ | フライス盤 |

|---|---|---|

| 主な用途 | 様々な形状のワークの加工 | 様々な形状のワークの加工 |

| 主な機能 | 主軸の回転と送り、テーブルの移動 | 主軸の回転と送り、テーブルの移動 |

| 加工できる形状 | 複雑な形状 | 複雑な形状 |

| 得意加工 | 穴あけ、面取り、溝加工など | 穴あけ、面取り、溝加工など |

| 苦手加工 | – | 円筒形の加工 |

| 操作方法 | プログラミング | 手動または自動 |

| プログラム言語 | Gコード、Mコード | Gコード |

| 工具 | 工具ホルダにセットした工具 | 工具ホルダにセットした工具 |

| 自動化 | 可能 | 可能 |

| 価格 | 比較的高価 | 比較的高価 |

| 用途 | 機械部品、金型、医療機器など | 機械部品、金型、工具など |

| 主な構造 | 立形 | 立形 |

| 主軸 | 主軸の回転速度と送り速度を自由に設定可能 | 主軸の回転速度を調整可能 |

| テーブル | 3軸または4軸制御で、X軸、Y軸、Z軸、場合によってはB軸を自由に移動可能 | 3軸制御で、X軸、Y軸、Z軸を自由に移動可能 |

| 工具交換 | 自動工具交換装置 (ATC) 搭載 | 手動工具交換 |

補足

- 上記は、マシニングセンタとフライス盤の主な違いです。

- マシニングセンタは、フライス盤の機能に加えて、自動工具交換装置 (ATC) や自動送り装置などを備えた多機能工作機械です。

- フライス盤は、手動で操作する工作機械です。

- どちらの工作機械も、様々な加工を行うことができます。

- 加工したい形状や素材、精度、生産量に合わせて、適切な工作機械を選びましょう。